Artigo: Calibração

Artigo: Calibração

Tudo começa quando pretendemos ter qualidade em nossos produtos. Calibrar é uma exigência do mercado que prima cada vez mais pela excelência nos serviços, bens e produtos. Podemos verificar essa exigência na ISO 9001, mais especificamente no requisito 7.6 que deixa bem claro a importância dos sistemas de medição na garantia da qualidade.

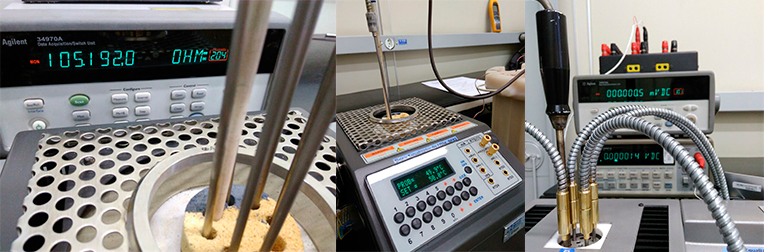

Tais dispositivos de medição são os “olhos” do processo e podem expressar através de valores quantitativos o grau de qualidade dos produtos. Diante de tal responsabilidade, se faz necessário um monitoramento constante desses sistemas de medição através da implementação de um sistema de gestão que garanta que os resultados das medições tenham erros e incertezas aceitáveis.

Para satisfazer os requisitos da norma ISO 9001 é necessário realizar uma série de ações na qual chamamos de confirmação metrológica. O termo confirmação metrológica é um conjunto de operações requeridas para garantir que um dispositivo de medição encontra-se em um estado de conformidade com as especificações para seu uso pretendido. Geralmente inclui calibração, qualquer ajuste e/ou reparo necessário e as recalibrações subsequentes, assim como qualquer selagem ou rotulagem de dispositivos de medição. Quando então possuímos essa confirmação metrológica implementada podemos dizer que existe a Confiabilidade Metrológica

Um fator muito importante e que merece ser destacado é que a calibração consiste em apenas comparar os valores das indicações do instrumento contra um padrão de referência. Assim um certificado de calibração deverá relatar qual o erro do instrumento em comparação ao padrão e também qual a incerteza de medição do método utilizado para realizar as medições. Cabe ao detentor do equipamento analisar os afastamentos de seu instrumento e classifica-lo em aprovado ou reprovado mediante alguns critérios pré estabelecidos que variam de acordo a exigências de seu processo. Podemos concluir que calibrar um instrumento não garante que o mesmo esteja em condições de uso. Para tanto é necessário saber interpretar o certificado de calibração. Além disso, alguns instrumentos permitem ajustes. Esses serviços geralmente são feitos após a calibração e consistem em diminuir os afastamentos (erro) verificados durante a calibração atuando em algum mecanismo disponível do instrumento. Após os devidos ajustes o instrumento é novamente calibrado.

O que muitas empresas tem dúvidas é como saber se o instrumento está adequado ao uso após uma calibração. Quem deverá avaliar isso é a própria empresa baseando–se na tolerância de especificação do seu produto. É razoável pensar que o erro junto com a incerteza do seu instrumento tem de ser menor que o intervalo de tolerância do produto que será medido por ele. O quanto menor? Existem alguns critérios que podem ser seguidos como o da Regra de Ouro que afirma que a tolerância final da medição (incerteza) deverá ser no mínimo três vezes menor que a tolerância do produto. (Quando o erro do instrumento não puder ser corrigido normalmente soma-se o mesmo a incerteza).

Outro ponto importante é a periodicidade de calibração. De quanto em quanto tempo eu devo calibrar meu instrumento? Esse intervalo de tempo deverá ser determinado também pela própria empresa que se baseará em critérios tais como: recomendação de fabricante, frequência de utilização, severidade ambiental, grau de exatidão do dispositivo em relação à tolerância e complexidade e importância da medida efetuada.

Ter um plano de calibração adequado, coerente com cada situação, com cada sistema de medição, e principalmente que atenda as reais condições do processo, é uma evidência do grau de comprometimento da empresa com a qualidade de seus produtos, pois só o que é mensurável pode ser melhorado.

Gerson Eduado Mello

Consultor da Exactus Metrologia e Qualidade